En abril de 2015, James Chen, un exitoso hombre de negocios y apasionado de todas las cosas sobre ruedas, habló sobre la primera moto que vio cuando era joven que conmocionó su imaginación al crear posibilidades ilimitadas para el futuro de las motos. Esta fue la Yamaha GTS 1000 presentada en 1993, una moto que se adelantó a su tiempo. La parte más notable fue la suspensión delantera RADD (Desarrollo de diseño racionalmente avanzado) fuera de este mundo diseñada por James Parker y el chasis para manejarlo.

Desafortunadamente fue tan adelantado a su tiempo, que la gente no entendió el valor y no duró en producción. Se vendió en los Estados Unidos durante dos años y en otros lugares solo siete. Fue una pena que el concepto no sobreviviera.

James dijo: «Ojalá pudiera darle una nueva aparición a esta moto en línea con el siglo XXI para que una nueva generación de jóvenes pueda abrir su imaginación de la misma manera que cuando se presentó en 1993». Con esa idea, describió su visión de la moto.

Trabajando con las líneas de la moto, se decidió que el diseño general del Proyecto Rhodium Omega es pentagonal. No importa el asiento, la toma de aire o los diferentes ángulos de visión, cada panel tiene influencia del pentágono.

¿Por qué llamarlo Rhodium Omega? La palabra rodio es el nombre de un elemento metálico que es raro, altamente resistente a la corrosión y extremadamente reflectante. Elegimos este elemento para expresar la sensación de este diseño ultra futurista. La palabra Omega es en realidad el nombre del cuadro de la moto que se asemeja al símbolo omega en la vista de perfil. Así es como llegamos al nombre de Rhodium Omega.

El proyecto llevó a JSK Moto Co., más de 30 meses de construcción. La mayor parte del tiempo, el sudor y la frustración en nuestra historia de construcción. Con este proyecto completado, JSK Moto Co. puede demostrar que no solo podemos diseñar construcciones modernas y retro, sino que también podemos construir motos futuristas funcionales. Esperamos estimular la imaginación.

El diseño, paso a paso:

Comienzo

La Yamaha GTS 1000 fue diseñada originalmente como una moto de turismo y pesaba 274 kg. La dirección era muy vertical y no se ajustaba al diseño ultra futurista que queríamos, así que lo rediseñamos. Esta primera tarea fue averiguar qué tan bajo podemos ir que aún nos permita volver a colocar componentes importantes y reducir el peso.

Jaula de varilla y chasis

Después de tener el concepto en papel, comenzamos a construir un esqueleto de estructura metálica para evaluar mejor cuánto se pueden simplificar las cosas y cómo vamos a encajar las partes internas.

Tanque y radiador

Debido al nuevo chasis, creamos un tanque de combustible personalizado. También creamos un radiador personalizado para adaptarse a las nuevas dimensiones y poder contener la misma cantidad de líquido del radiador según el diseño original.

ECU y electricidad

Alrededor de 1993 descubrimos que básicamente no había una ECU hecha exclusivamente para moto, así como un controlador ABS. Son grandes y están cubiertos de goma para protegerlos de los elementos. Para tratar de ahorrar espacio dentro de la moto, omitimos el controlador ABS, además acortamos y simplificamos el cableado. También instalamos un filtro de gasolina moderno que tiene una densidad similar a la original pero 3 veces más pequeña. Y, por supuesto, cambie la batería a las baterías súper compactas pero estables y de alta calidad de RCE.

Placa de montaje

Debido a que estamos construyendo una moto manejable, necesitábamos realizar ingeniería inversa de manera que podamos volver a montar las piezas juntas. Comenzamos con recortes de cartón para obtener la forma que deseamos, determinar los puntos de montaje y luego transferir las referencias al metal. Debido a que usaremos arcilla para dar forma a los paneles del cuerpo, se perforaron agujeros en la placa para que la arcilla se pueda pegar. Este fue un proceso muy intensivo en mano de obra, pero no es necesario que esta moto sea funcional, pero trate de mantenerme dentro del presupuesto.

Velocímetro

Para lograr el estilo ultra futurista, utilizamos un tablero de instrumentos AiM a todo color costoso pero versátil. Esto nos permitió cambiar libremente de color y agregar sensores para satisfacer diversas necesidades. Antes de comprar el velocímetro, primero obtuvimos las dimensiones para poder crear los soportes de montaje y comprender el posicionamiento.

Rejillas de ventilación laterales

Cada diseño debe considerar la funcionalidad. Además de la entrada de aire frontal, el radiador también necesitará respiraderos para disipar el calor. Las ventilaciones laterales pueden aparecer incluso desde el exterior, pero de hecho el interior está cortado de manera desigual para no interferir con otros componentes. Para que los respiraderos encajen, comenzamos con plantillas de papel para asegurarnos de que las dimensiones sean correctas. Luego creamos un archivo vectorial para que las piezas se corten con láser y estén listas para ensamblar. Todo el proceso nos llevó unos cinco días en completarse.

Faros

Los faros siempre son muy importantes para cualquier vehículo. Como puede observar en versiones anteriores de JSK, pasamos un tiempo perfeccionándolo. Teníamos al menos dieciséis bocetos diferentes para los faros.

Algunos son fáciles de obtener, otros son totalmente personalizados pero demasiado caros de fabricar. La decisión final que se ajustó a nuestro presupuesto fue comprar luces disponibles que se ajustaran al diseño y luego encontramos un especialista que nos ayudó a personalizar el cableado y los circuitos para que las luces funcionen para nuestra construcción. Gracias Chenkai Zhang (A-Wen) por la ayuda con esto.

Ventilación delantera

La inspiración para las tomas de aire fue un “anime” llamado Gundam que vi cuando era un niño. El método de hacer las ventilaciones frontales es el mismo que las ventilaciones laterales, que también requirió mucho trabajo. Debido a que este es un motor de cuatro cilindros, la forma es amplia, por lo que fue difícil diseñar una forma muscular que no la hiciera parecer gordita cuando se veía desde diferentes ángulos. También fue un desafío traducir el diseño de 2D a 3D. El resultado final debería permitir suficiente entrada de aire y escape de la moto mientras completa la estética.

Ingesta de aire

Además de las tomas de aire a ambos lados de la moto, hay una rejilla de entrada de aire oculta detrás del velocímetro para ayudar al motor a respirar más. Gracias a Black Smith CNC Co. por la ayuda en el mecanizado del diseño a la realidad.

Base del asiento

También tuvimos Black Smith CNC Co. para crear la base del asiento. El diseño original era una forma rectangular simple y plana que se consideraba demasiado aburrida. Afortunadamente, trabajamos juntos antes de que eso facilitara la comunicación del diseño actual y más orgánico de mis bocetos.

Guía de dirección

Se diseñó una nueva guía de dirección, pero debido a las restricciones presupuestarias no pudimos seguir adelante. Primero intentaremos hacer que funcione una guía de dirección de stock modificada. Si realmente es difícil de manejar, entonces probaremos opciones alternativas.

Moldeado de arcilla

Los paneles del cuerpo fueron esculpidos en arcilla. Tomó tres meses obtener la forma correcta. En ese momento, muchas personas preguntaron por qué no usar la impresión 3D. Me gusta ver que la forma se forme del 1 al 1. Si no me gustaba cómo se veía, era más fácil y económico agregar o quitar arcilla que volver a imprimir cada vez con una impresora 3D. Lo más barato que pudimos encontrar para la impresión 3D fue $500, y eso es para un objeto del tamaño de un puño, imagine el costo de un tanque de gasolina. Gracias Josh Gronitz por completar los toques finales de mi escultura y hacer el molde de fibra de vidrio de silicio.

Concepto de diseño de renderizado

Una buena representación ayuda a comunicar el concepto de diseño a terceros y les da a los clientes una idea de cómo se verá antes de su construcción. Gracias Edison Liao por ayudar con la representación durante su descanso de verano e invierno de la escuela de diseño en Detroit, Michigan.

Trabajo en metal y pintura

Para hacer realidad este proyecto, necesitábamos difundir el trabajo a muchos artesanos especializados y pueden ocurrir eventos inesperados. Por ejemplo, gastamos $8000 para hacer un molde. Lamentablemente, el molde se dañó al enviarlo a otro especialista para los paneles de fibra de vidrio. Esta fue una de las principales razones por las que este proyecto tardó tanto en completarse. Gracias al maestro fabricante de One Hand Made Metal Fabrication que ayudó a resolver el problema.

Pensó en formas creativas para arreglar los paneles de nuestro cuerpo, algunos se convirtieron en metal y otros en fibra de vidrio. Además, gracias a él por ayudarnos a ejecutar el diseño de la campana emergente que permite el acceso al tapón de combustible.

En cuanto a la pintura, una y otra vez tenemos a nuestro confiable Jeffrey Chan de Air Runner Kustom Paint para hacer el trabajo.

Tapicería

Gracias, Sara Dai, de Kingsman Seat, que cooperó cuidadosamente con nosotros en cada paso para elaborar el asiento de cuero. Su experiencia en la fabricación de asientos y cuero teñido a mano siempre aumenta el nivel de calidad en nuestras construcciones.

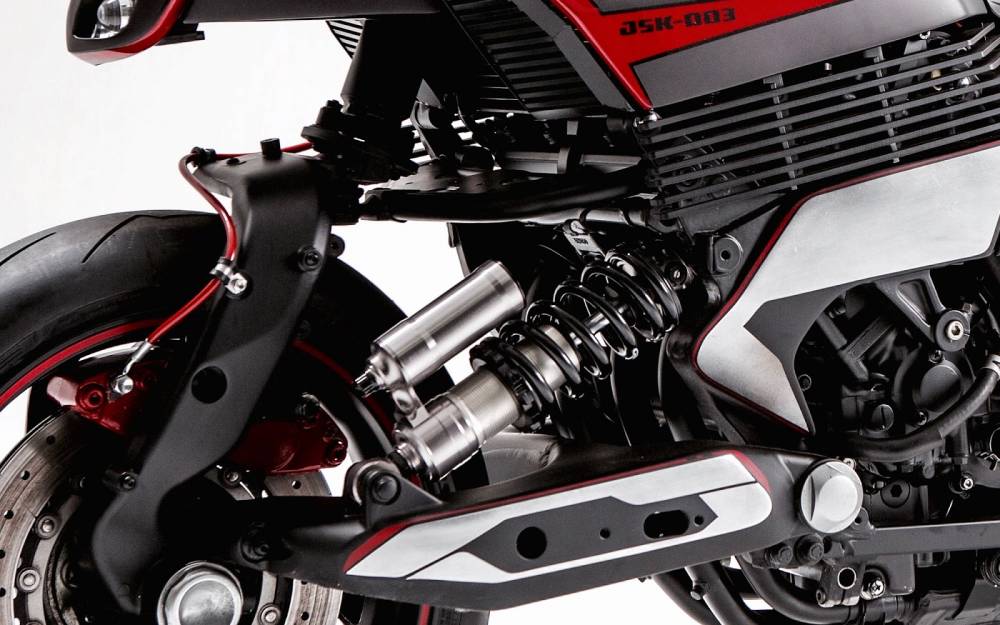

Amortiguador delantero y trasero

No pudimos encontrar amortiguadores que se ajusten a nuestras necesidades para la GTS. Gracias a Gears Racing en el desarrollo de los amortiguadores delanteros y traseros personalizados para esta construcción.

Estos son los componentes que completaron este proyecto.

By MAYAM